Die Wäschereibranche in Deutschland lässt sich grob in zwei Bereiche aufteilen: Auf der einen Seite stehen Großwäschereien, die ihre Reinigungsdienstleistungen ihren sogenannten Objektkunden, also zum Beispiel Krankenhäusern, Pflegeheimen oder Behörden anbieten. Dazu zählen auch Hotelwäschereien, die für das Hotelgewerbe und die Gastronomie tätig sind. Auf der anderen Seite stehen Textilreinigungen – sozusagen die Wäscherei um die Ecke –, die in eigenen Ladengeschäften oder Filialen die Bekleidung ihrer Privatkunden waschen, reinigen und / oder bügeln.

Die bundesweit rund 99.500 Beschäftigen in ca. 5.000 Wäschereibetrieben erwirtschaften einen jährlichen Umsatz von ca. 4,5 Milliarden Euro. Branchenintern sind vor allem die vergleichsweise hohen Personalkosten ein Thema, die bis zu 40 Prozent der Gesamtkosten der einzelnen Unternehmen ausmachen. In den letzten Jahren hat sich allerdings nach Angaben des Deutschen Textilreinigungs-Verbands e. V. auch die Einsparung bei den Energiekosten zu einem Topthema entwickelt. Der günstige und flexibel einsetzbare Energieträger Gas kann hier wichtige Beiträge leisten.

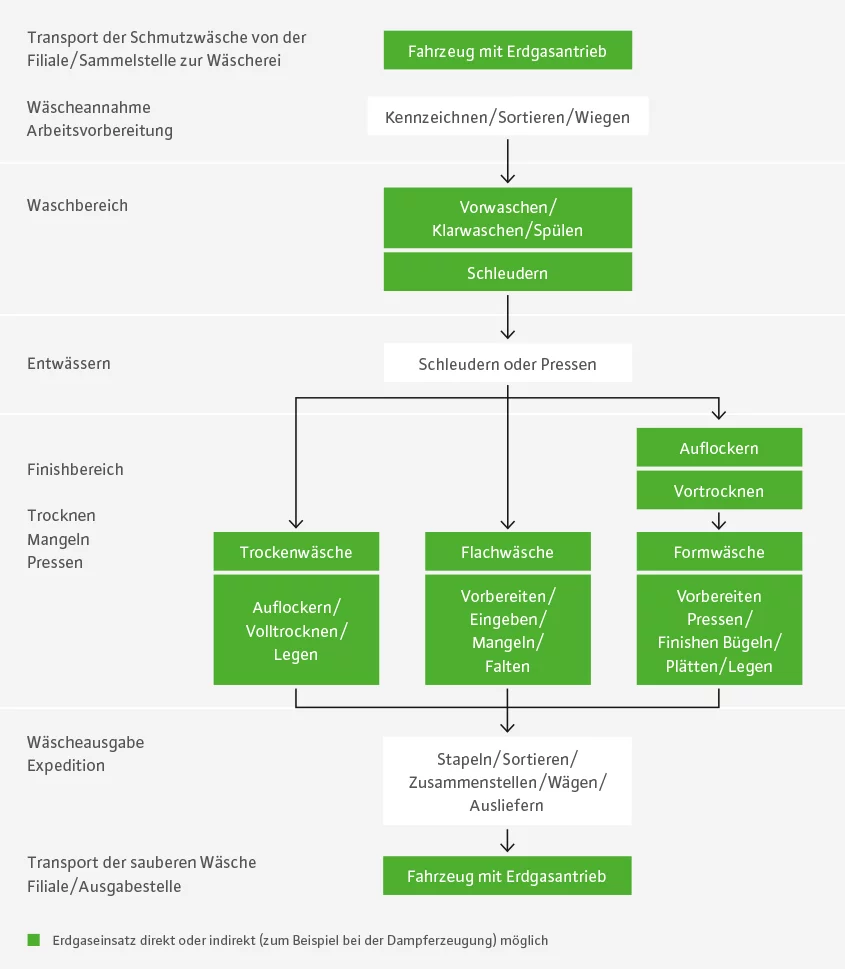

Die Nutzung von Warmwasser und Dampf ist in Wäschereien essenziell. Durch die Verwendung von Erdgas, Biomethan und perspektivisch Wasserstoff können Wäschereien die Energieeffizienz in ihrem Betrieb signifikant erhöhen und damit die Energiekosten reduzieren.

Grundsätzlich wird in der Wäscherei zwischen einer zentralen und einer dezentralen Wärmeversorgung unterschieden. Die zentrale Wärmeversorgung ist eher bei großen Betrieben üblich. Als Wärmeträger dient in der Regel Dampf, zum Teil kommen auch Heißwasser oder Thermoöl zum Einsatz. Die Wärmeerzeugung kann hier jeweils mit Gas erfolgen.

Kleinere und mittlere Betriebe setzen dagegen aus Flexibilitätsgründen häufig auf eine dezentrale Wärmeversorgung. Die individuellen Textilreinigungsmaschinen (Waschmaschinen, Trockner, Tunnelfinisher, Mangeln und Pressen) verfügen hier über eigene Heizaggregate.

Ein wichtiges Einsatzgebiet für Gas in der Wäscherei ist die Erzeugung von Dampf, der als Wärmeträger vor allem bei einer zentralen Wärmeerzeugung benötigt wird. Für Dampf existieren aber auch kleinteiligere Erzeugungsarten, zum Beispiel in Schnelldampferzeugern, die vor allem kleine und mittlere Dampfmengen produzieren und die ebenfalls mit Gas betrieben werden können.

Selbstverständlich eignet sich Gas auch als Energieträger für eine effiziente Beheizung der Betriebsräume. Gerade für Wäschereien mit ihrem konstanten Bedarf an Wärme und Strom stellt ein Blockheizkraftwerk (BHKW) eine effiziente Möglichkeit dar, den eigenen Energiebedarf zu decken. Das BHKW produziert nicht nur Wärme, sondern zeitgleich auch Strom. Dieser Strom kann für die Versorgung des Betriebs genutzt oder im Falle eines geringen Bedarfs in das lokale Stromnetz eingespeist werden.

Die Wärme der Gasbefeuerung kann zur Wäschetrocknung eingesetzt werden.

Flexible Anpassung der Brenner- bzw. Kesselleistung an den Wärmebedarf

Gas wird direkt bis zum Verbraucher transportiert, Brennstoff muss daher nicht gelagert werden.

Mit Gas betriebene Maschinen arbeiten leise, sodass auch während Ruhezeiten und nachts gearbeitet werden kann.

Wäschereien benötigen für ihre Arbeit große Mengen an Wärme und Dampf und haben somit einen hohen Energiebedarf. Wer bei der Wärme- und Dampferzeugung spart, erschließt sich im Wettbewerb der Branche daher einen wichtigen Wettbewerbsvorteil. Mit den richtigen Maßnahmen kann jede Wäscherei ihre Energieeffizienz steigern, den Energiebedarf herabsetzen und damit letztlich einen großen Posten bei ihren Betriebskosten einsparen.

Am Beginn dieser Optimierung steht die Prüfung der Arbeitsprozesse. Bei der Prozessoptimierung werden Maßnahmen umgesetzt, die ohne große Investitionen zu Energieeinsparungen führen. In zweiter Priorität folgen technische Optimierungen und Investitionen in Wärmerückgewinnung und Abwärmenutzung, die einen langfristig wirtschaftlichen Nutzen mit sich bringen.

Waschmaschinen entsprechend den Angaben des Herstellers voll beladen: Eine nur teilweise erfolgende Beladung führt zu einem pro Kilogramm Wäsche erhöhten Energieverbrauch.

Wäsche wiegen und Überladung der Maschine vermeiden: Eine Überladung erhöht den Maschinenverschleiß und hätte ein schlechteres Waschergebnis zur Folge.

Stillstandzeiten der Waschmaschinen möglichst kurz halten. Beladeeinrichtungen können helfen, die Stillstandzeiten zu minimieren.

Kontrollieren Sie Druckluft-Systeme regelmäßig auf Undichtigkeiten.

Leiten Sie Ihre Belegschaft zum sparsamen Umgang mit Energie und zu einer spritsparenden Fahrweise an.

Energieverbrauch und Energiekosten dokumentieren, um Einsparpotenziale zu identifizieren. Evtl. ist ein Energiemanagementsystem sinnvoll.

Wärmerückgewinnungs-Maßnahmen gewinnen immer mehr an Bedeutung, denn gerade in Wäschereien geht viel Energie ungenutzt verloren. Die im Wasser und im Kondensat gebundene Wärme lässt sich für den Produktionsprozess wieder nutzen und muss nicht in Gänze neu erzeugt werden.

Gewinnen Sie mithilfe von Wärmetauschern die Wärme aus dem Waschwasser zurück. Das Potenzial ist groß: Bei 500 Kilogramm Wäsche pro Stunde und 8 Litern Wasser pro Kilogramm entstehen pro Stunde 4.000 Liter Abwasser. Bei einer Abwassertemperatur von 40 Grad Celsius und einer Frischwassertemperatur von 14 Grad Celsius lassen sich rund 20 Grad Celsius an Wärme zurückgewinnen. Das entspricht etwa 93 kWh pro Stunde. Bei einem neunstündigen Arbeitstag liegt die Energieeinsparung so bei 837 kWh.

Auch der Nachdampf, der beim Betrieb der Wäscherei entsteht und der in der Regel zum Druckausgleich über das Dach abgegeben wird, ist eine wertvolle Wärmequelle. Durch die Nachrüstung von Kondensat-Entspannern lässt sich viel Energie zurückgewinnen. Bei 300 Kilogramm Wäsche pro Stunde liegt der Dampfverbrauch bei etwa 1.000 Kilogramm pro Stunde. 10 Prozent davon, das heißt 100 Kilogramm, gehen als Nachdampf pro Stunde verloren. Bei 2.000 Betriebsstunden im Jahr summiert sich der Verlust auf 200.000 Kilogramm. Bei einem Preis von 4 bis 8 Cent pro Kilogramm Dampf können Sie durch die Nutzung rechnerisch bis zu 16.000 Euro pro Jahr einsparen.

Die heiße Abluft von Mangeln und Trocknern kann zur Erwärmung der Frischluft herangezogen werden, statt diese ungenutzt entweichen zu lassen.

Für alle Anforderungen Ihres Wäschereibetriebes stehen Ihnen effiziente Gasanwendungen zur Verfügung.

Informieren Sie sich über die vielfältigen Einsatzmöglichkeiten des Energieträgers Gas in Ihrer Wäscherei.

Die heutigen technischen Möglichkeiten erlauben bereits bei der Gerätewahl und der Planung einer Wäscherei große Effizienzvorteile. Wer in seine technische Ausstattung investiert, kann sich nachhaltig niedrige Betriebskosten sichern. Der Energieträger Gas hilft, die Effizienz in der Wäscherei zu steigern.

Dampf und Wärme besser zentral als dezentral erzeugen? Diese Regel stimmt in Wäschereien nicht. Denn der Dampf- und Wärmetransport zu den Geräten ist unweigerlich mit Wärmeverlusten verbunden.

Dies zeigt sich am Beispiel von Wäschetrocknern. Da der Trocknungsvorgang den größten Energieverbrauch in der Wäscherei darstellt, ist hier eine hohe Energieeffizienz besonders relevant. Direkt mit Gas beheizte Wäschetrockner sparen im Vergleich zu indirekt mit Dampf beheizten Modellen bis zu 30 Prozent Energie.

Ähnliche Einsparungen sind bei Finishern möglich. Die Aufheizzeiten sind bei den gasbetriebenen Modellen deutlich kürzer. Und auch der Verlust des Dampfkessels im Wirkungsgrad von 10 bis 15 Prozent entfällt. Das Gas gelangt direkt bis zum Gerät und wird dort zur Wärmeerzeugung eingesetzt.

Bei der Neuplanung oder Neuausstattung einer Wäscherei sollten Sie den Einsatz gasbeheizte Wäschereimaschinen prüfen.

Jeder Startvorgang eines Gasbrenners verursacht Energieverluste – unter anderem wegen des Vorspülens. Der Wechsel von Ein- und Ausschalten sollte deswegen so weit wie möglich minimiert werden. Dies ist mit modulierenden Brennern möglich: Sie passen ihre Leistung dem tatsächlichen Dampf- und Wärmebedarf an und verzögern das Erreichen des Ausschaltpunktes. Auch eine moderne Steuerung, die die Verbrennleistung kontinuierlich regelt, ist wichtig.

Die Nutzung von gasbetriebenen Geräten in der Wäscherei bringt gleich mehrere Vorteile mit sich:

Dampf- und Kondensatleitungen sind heiß und müssen zusätzlich gedämmt werden. Bei der Nutzung von Gas entfällt dieser Aufwand, denn Gas wird bis zum Trockner geführt und verbrennt dort unter Wärmeabgabe geruch- und geschmacklos.

Die Aufheizzeiten sind bei gasbeheizten Trocknern wesentlich kürzer als bei (indirekt) dampfbeheizten Trocknern.

Und zu guter Letzt: Dampfbeheizte Heizregister verflusen stark auf der Sekundärseite, also auf der Seite, die weniger mit der erzeugten Wärme in Berührung kommt. Dadurch verschlechtert sich die Leistung des Registers, zudem entsteht ein erhöhter Reinigungsbedarf. Auch dies entfällt bei der Verwendung von Gas in Wäschereien.

Wärme ist ein wertvolles Gut: Sie wird aus einem Primärenergieträger hergestellt, bevor sie als thermische Energie oder als Dampf zur Verfügung steht. Das bedeutet, dass möglichst sparsam mit ihr umgegangen werden sollte. Schon mit kleinen Maßnahmen, die nur einen geringen Finanzierungsaufwand verursachen, sind energetische Einsparungen und somit mehr Energieeffizienz in Wäschereien möglich.

Überprüfen Sie den Druck im gesamten Dampfnetz. Sinkt beispielsweise der Druck von 10 auf 6 bar, reduziert sich die Dampftemperatur um rund 20 Grad Celsius. Das bedeutet weniger Energieaufwand bei der Dampfherstellung und geringere Wärmeverluste über das Abgas. Sinnvoll ist es, den Dampfdruck schrittweise um jeweils 0,5 bar abzusenken und im Blick zu behalten, dass die Arbeitsergebnisse die gewünschte hohe Qualität behalten.

Auch die Waschtemperaturen können ohne Qualitätsverlust im Arbeitsergebnis leicht abgesenkt werden. Dadurch reduziert sich der Energieaufwand beim Aufheizen und wertvoller Brennstoff wird gespart. Auch hier gilt es, das richtige Maß zwischen Reduktion der Prozesswärme und der Qualität des Arbeitsergebnisses zu finden.

Dämmen Sie alle Rohrleitungen, Armaturen und Geräte. So vermeiden Sie, dass Wärme an den Raum abgegeben wird und in den Prozessen verloren geht. Ein positiver Nebeneffekt: Das Raumklima verbessert sich durch die geminderte Temperaturabgabe ebenfalls. Die Dämmung der Leitungen ist sowohl im Dampf-, als auch im Kondensatnetz wichtig. Wie stark gedämmt werden muss, bemisst sich an der Höhe der Temperatur und am Rohrdurchmesser.

Kondensatableiter und Sicherheitsventile sind Schwachstellen der Installation. Diese Bereiche sollten Sie regelmäßig einmal im Jahr auf ihre Dichtheit prüfen lassen. So können Sie unbemerkte Wärmeverluste vermeiden. Ein Beispiel: Bereits 10 defekte Kondensatableiter können Dampfverluste von 3 Kilogramm pro Stunde verursachen. Bei 2.500 Betriebsstunden pro Jahr liegt der jährliche Dampfverlust dann bei 75.000 Kilogramm.

Prüfen Sie die Aufstellung der Geräte. Gegebenenfalls lassen sich durch eine Umstellung Dampfleitungen verkürzen. Durch eine geschickte Aufstellung beheizter Wäschereimaschinen nah beieinander lassen sich zudem auch die Wärmeverluste an den Raum reduzieren.

Die wichtigsten Richtlinien und Vorschriften für Wäschereibetriebe

Überblick über die wichtigsten gasbetriebenen Geräte für Wäschereien